|

产品类别 | CATEGORIES

联系我们 | CONTACT US

联系电话:0371-67129687 企业认证 | Certification

|

复合材料加工刀具方案

发布单位:郑州华菱超硬材料有限公司. 所属类别: 解决方案 . 发布时间:2019/9/21. 点击查阅: 2400 次.

目前,对于环境问题的重视以及节能减排的迫切需求,复合材料由于具有比强度高、质量轻、比模量高、抗疲劳性能好及减振性能好而得到广泛应用。复合材料是一种混合物,在很多领域都发挥了很大的作用,代替了很多传统的材料,本文主要介绍一下复合材料的应用领域,复合材料加工难点,复合材料加工刀具的选择。 1、复合材料的种类 (1)按基体相的性质分为:金属基复合材料和非金属基复合材料。 金属基复合材料分为:铝基复合材料,钛基复合材料和铜基复合材料。 非金属基复合材料分为:塑料基复合材料,橡胶基复合材料和陶瓷基复合材料。 (2)按增强相的形态分为:纤维增强复合材料,颗粒增强复合材料和叠层复合材料 纤维增强复合材料分为:纤维增强塑料(玻璃钢),纤维增强橡胶(轮胎),纤维增强陶瓷和纤维增强金属。 颗粒增强复合材料分为:金属陶瓷和弥散强化金属。 叠层复合材料分为:双层金属复合材料和三层复合材料。 2、复合材料的应用领域 汽车,航空航天,风力发电、交通运输、土木建筑、医疗器械、体育器材等行业。

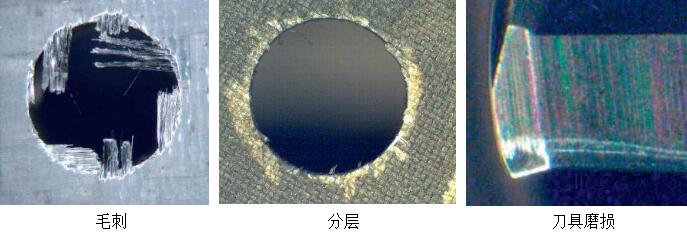

3、复合材料的加工难点 (1)毛刺。由于切断效果不好,使得材料周围有剩余纤维。针对这样的问题,需要提高刀具的锋利性。(2)分层。沿着刀具切削力的方向,如果切削力过大,通常会造成表面的材料被撕裂,造成分层。 (3)刀具磨损。刀具磨损是复材加工中比较常见的问题。加工复材的纤维强度, 树脂种类等都会引起刀具的磨损。(4)树脂烧熔。部分复合材料使用的树脂耐高温程度较低,在快速切削的过程中产生的削热容易引起树脂烧熔。

4、复合材料加工刀具的选择 复合材料的分层、毛边和刀具后刀面磨损过快都是由复合材料中高硬度成分和具有不同特性的多相结构所造成的。所以在选择刀具时尤为重要。 早期采用硬质合金刀具,如YG 类添加 TaC 或 NbC 超细颗粒的硬质合金刀具,此类刀具耐热性和抗氧化性好,,但加工复合材料时,刀具磨损严重,零件外表面粗糙有撕裂痕迹,切削加工中需要频繁换刀、磨刀,加工效率低,对操作者的要求高、质量不稳定,不能满足产品的批量生产要求。 目前常用于加工复合材料的刀具为PCD刀具和CVD金刚石涂层刀具,金刚石的硬度可达 9000HV,是硬质合金的 4~6倍,具有很高的耐磨性,PCD刀具分为PCD标准刀片,PCD铣刀,PCD铰刀,PCD钻头,CVD金刚石涂层刀具,其中用于复合材料加工的刀具主要有PCD标准刀片,PCD铣刀,PCD钻头及CVD金刚石涂层刀具。如CDW302材质和CDW101材质是目前市面上常用的刀具材质,其优势在于优异的耐磨性,相较于硬质合金刀具,使用寿命成倍提高,而且刃口锋利,可有效切断纤维,避免切口出现毛刺,分层等现象,保证较高的表面光洁度,大大提高效率。

5、PCD刀具加工复合材料的切削参数范围 PCD刀具在加工复合材料过程中,由于机床设备不同,被加工零件不同,所采用的切削参数也不同,所以华菱超硬只提供一个切削范围,从低到高去尝试,测试出一个适合的切削参数范围。

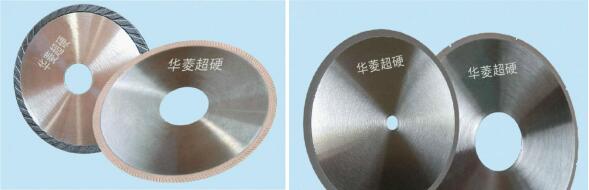

6、复合材料加工刀具方案 首先简单介绍一下加工各类复合材料常用的机械加工方式。聚合物基复合材料一般用车削、镗削,切割,磨削加工方式就可完成;复合材料层合版一般采用铣削就可完成;热塑性复合材料采用车削和铣削、钻削加工方式;金属基复合材料一般采用切割、车削、铣削和磨削加工方式。 (1)切割加工 切割加工是复合材料制造工艺中一个重要环节,复合材料机械切割包括砂轮片切割,带锯切割和铣削,随着机械行业的不断研究,目前还有采用水切割,激光切割和超声切割等方法。 每个切割工艺都有每个切割工艺的优势,如采用普通机械切割时,带锯切割切口光洁度差,只能进行粗加工,华菱超硬金刚石超薄切割片,切割复合材料的切口质量高,适合精加工,但切割参数对切口质量有很大的影响,所以一般建议采用较高的转速和较低的进给量进行切割。 采用数控切割时虽然质量好,但一般对设备和刀具的要求高,切割成本高。激光切割则比较适合玻璃纤维复合材料,超声切割是一种非常先进的切割方法,采用超声切割也是复合材料切割的未来趋势。

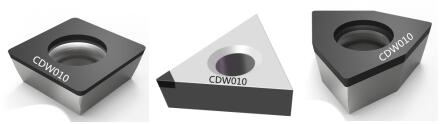

(2)车削加工 车削加工是非常常见的基础加工方法,通常适用于圆柱表面预定公差的实现。车削加工过程中,进刀速度、吃刀深度和切削速度切削三要素和刀具性能都会影响复合材料零件成品的表面质量。 CDW010材质是以硬质合金为基体,只有切削刃部位是金刚石材质,焊接牢固,不会造成脱焊现象,而且耐磨性和抗震性好,切削性能稳定,其中车削加工工序在玻璃纤维复合材料领域应用较多,如风电叶片行业中常用的4款刀片型号为CDW010材质的WCMT06T3,WCMT0905,SEHT1204, SPMT16T4刀片型号,如轴套行业中常用的一款刀片型号为CDW010材质TCGW16T306刀片型号。

(3)铣削加工 铣削加工是复合材料加工中应用最多的一种方式,如尺寸较大、外壁较厚的复合材料零部件(尤其是喷气发动机的外壳)需要进行大量的侧铣和面铣加工,孔加工通常也会涉及到铣削。 复合材料的铣削加工通常采用CDW302材质PCD铣刀或者是涂层铣刀,对于尺寸较小的铣刀焊接PCD刃口很难,失败率很高,这时就选择金刚石涂层铣刀,CDW302材质是2μm和25μm的混合粒度,具有优良的耐磨性,刃口强度和刃口质量,如果想要更好的表面质量则选择CDW010材质,兼顾了良好的韧性和较高耐磨性,确保复合材料零件的加工质量。

(4)钻削加工 钻削加工往往是复合材料零件的真正挑战。在金属零件上钻孔时,只需去除工件材料并对孔进行清理即可。但钻削复合材料则不同,在多层结构的复合材料上钻孔时,钻头可能会推挤各层材料,并在出口一侧造成不可接受的分层剥离、开裂等缺陷。用标准的金属切削钻头钻削复合材料工件,会将复合材料工件的钻出孔口撕裂。因此,钻削复合材料通常需要使用量身定制的专用钻头。 目前钻削符合材料的钻头有镶嵌PCD材质的钻头,和金刚石涂层钻头(右图),其中PCD钻头常用材质是CDW302材质和CDW1010材质(左图)。CDW302材质钻削复合材料工艺稳定,产生较少的热量;更佳的孔眼质量、精度和表面粗糙度。

而且大多数热固性复合材料层合板在钻孔后会产生收缩,因此精加工是要考虑一定的余量,即钻头尺寸要略大于孔径尺寸,钻孔时最好用垫板垫好,以免边缘分层和外层撕裂。另外钻头必须保持锋利,必须采用快速除去钻屑和使工件温升最小的工艺。 (5)磨削加工 采用磨削可加工出高精度的聚合物基复合材料零部件,最常用的是粒度为30-240的砂带或鼓式砂轮机,大多数市售商用磨料均可使用,但最好采用合成树脂粘接的碳化硅磨料。热塑性聚合物基复合材料用常规机械打磨时,要加冷却剂,以防磨料阻塞。磨削有两种机械可用,一种是湿法砂带磨床,另一种是干法或湿法研磨盘。使用碳化硅或氧化铝砂轮研磨时不要用流动冷却剂,以防工件变软。 |

|||||||||||||||||||||||||||||